technische parameters

| Item | 0,38 mm | 0,76 mm |

| Uiterlijk eisen |

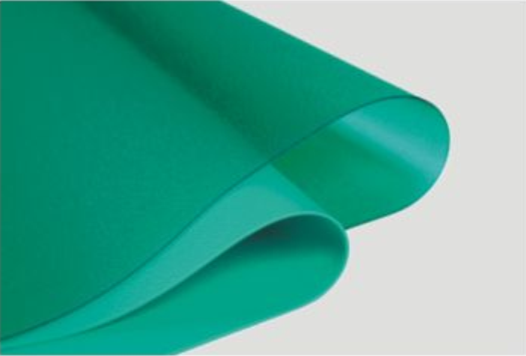

| Verschijning | Achromische of geelachtige transparante film met genivelleerd oppervlak zonder krassen of vouwen |

| 1.2 A-vormige onzuiverheden en blister |

| <0,5 mm | Toegestaan verspreid te bestaan |

| >0,5 mm tot 1,5 mm | Niet meer dan 8 stuks per rol | Niet meer dan 5 stuks per rol |

| Markeer ze en voeg op elke plaats 1 meter toe. |

| 2. Geometrische maat | | |

| 2.1Dikte (mm) | 0,38 ± 0,015 | 0,76 ± 0,02 |

| 2.2Gelijkmatigheid | De transversale dikteafwijking binnen een afstand van 25 mm ~ E is niet groter dan 15 um;

De transversale dikteafwijking binnen een afstand van 50 mm ~ E is niet groter dan 20 um |

| 2.3 Lengtetolerantie (m) | Niet minder dan de gelabelde lengte |

| 2.4 Breedtetolerantie (mm) | 0—20 |

| 3. Vochtgehalte ( % ) | 0.35 一 0.55 |

| 4. Treksterkte (MPa) | ≥20 |

| 5. Verlenging bij pauze ( % ) | ≥200 |

| 6. Haze-verhouding ( % ) | ≤0,6 |

| 7. Krimppercentage (60~C / 15 minuten)( % ) | ≤8 |

Aanvullende opmerkingen:

Het gelaagde glas van verschillend gebruik heeft verschillende dikte van tussenfilm.

Gebruik proces

Snijden, reinigen en bewerken van glas

De insnijding van de originele zijde moet bij het snijden geschikt zijn om een bevredigend effect van het afpellen van de randen te verkrijgen. De afmeting moet nauwkeurig zijn zonder verschil groter dan 2 mm om te voorkomen dat er blaren worden geproduceerd als gevolg van een ongelijke rand. De geslepen glasrand wordt geslepen en vervolgens gereinigd met een plaatwasser. Het gereinigde glasoppervlak mag geen achtergebleven olieachtig vuil of andere onzuiverheden bevatten. In de laatste fase van het reinigen moet onthard water worden gebruikt om te voorkomen dat er uitwerpselen worden geproduceerd vanwege de lage hechtsterkte. Het gereinigde glas moet vóór gebruik worden gedroogd en op kamertemperatuur worden gekoeld.

Verwerkingstechniek

De verwerkingsomgeving moet een temperatuur hebben van 20-25 ℃ en een luchtvochtigheid van 25% (18 - 23% voor autoglas) en moet volledig omsloten en stofvrij zijn. De arbeiders dragen antistatische kleding. Vóór het samenvoegen moet de PVB-film 24 uur worden bewaard in de omgeving van de samenvoegruimte. Bij het samenvoegen wordt de film uitgespreid op glas en gladgestreken om te worden samengevoegd met glas, waarbij de afsnijmarge wordt gecontroleerd op ongeveer 2-3 mm. De arbeiders zullen strikte voorzorgsmaatregelen nemen tegen het overlappen van films, en bij het trimmen zullen ze strikt waken tegen het trekken van films om lijmkrimp te veroorzaken. Gebruik nooit rechtstreeks de hand om glas of film vast te houden om vingerafdrukken te produceren die blaren en hechtingsfouten veroorzaken.

Proces van voorladen door vacuüm

Telescopeer het samengevoegde glas in een vacuümzak of vacuüm rubberen ring, trek gedurende 2-15 minuten koud, begin te verwarmen tot 95 ℃ -105 ℃ en houd het 20-45 minuten vast, koel af tot 60 ℃ voordat u de vacuümzak of vacuüm rubberen ring verwijdert om het voorladen te voltooien . Zorg voor een vacuümdichtheid van meer dan 650 mmHg tijdens het hele voorlaadproces en neem strikte voorzorgsmaatregelen tegen luchtlekkage om te voorkomen dat het voorlaadeffect wordt beïnvloed en er blaren in afgewerkte producten worden geproduceerd.

Proces van rollende methode

Plaats het samengevoegde glas op de preformer om de eerste rollende compressie in te gaan, plaats het dan in de thermostaat en begin met de tweede rollende compressie, uitlaat, afdichtingsrand om deze cursus te voltooien. Na het verlaten van de tweede rol, zou de omtrek van het glas een volledige ring van transparante strip moeten hebben om de rand af te dichten, anders zou het gas in de autoclaaf terugstromen en blaren produceren. Andere posities kunnen een gelijkmatig verspreide dekking hebben. De opening van de eerste rubberen rol moet ongeveer 1,5 mm kleiner zijn dan de integrale glasdikte en de druk moet 0,4 - 0,5 MPa zijn. De opening van de tweede rubberen rol zal ongeveer 2 mm kleiner zijn dan de integrale glasdikte en de druk zal 0,4-0,7 MPa zijn. De temperatuur van het glasoppervlak wanneer het onder de eerste rubberen rol gaat, moet strikt worden gecontroleerd als 20 ℃ -40 ℃, anders zou een te hoge temperatuur een te vroege randafdichting veroorzaken en ervoor zorgen dat het inwendige gas niet kan worden afgevoerd; de temperatuur van het glasoppervlak wanneer het glas uit de tweede rubberen rol komt, moet strikt worden gecontroleerd als 50 ℃ -68 ℃. De temperatuur van het glasoppervlak moet nauwkeurig worden gecontroleerd om een te hoge of te lage temperatuur te voorkomen. Om te produceren, moeten de operators het benodigde glas en de film die in overeenstemming is met de glasspecificatie van tevoren voorbereiden om zo continu mogelijk te produceren, opdat te sterke temperatuurschommelingen in de thermostaat als gevolg van lange tussenpozen een nauwkeurige regeling van de temperatuur van het glasoppervlak onmogelijk maken, waardoor de voorbelasting wordt beïnvloed effect en veroorzaakt blaren in afgewerkte producten.

Proces om afgewerkt product met hoge druk te produceren

Plaats het glas dat is voorgespannen en verticaal is ontlucht op de beugel, waarbij de glasoverspanning groter is dan 5 mm. Nadat het glas in de autoclaaf is geplaatst, verzegelt u de deur en verwarmt u eerst om de temperatuur in de autoclaaf tot 45 ℃ te brengen en tegelijkertijd te verwarmen en onder druk te zetten. In de eerste fase is de temperatuur 60 ℃ - 80 ℃ en is de druk 0,6 MPa - 0,8 MPa. Houd de temperatuur 40-60 minuten vast nadat het 125 ℃ - 135 ℃ bereikt en de druk 1,10 MPa - 1,25 MPa bereikt. Blijf dan stilstaan en afkoelen tot 40 ℃ en begin te decomprimeren tot barometrische druk om de hogedrukvorming te voltooien. De temperatuur van verwarmen, onder druk zetten en decomprimeren moet nauwkeurig worden gecontroleerd om blaren in gelaagd glas te voorkomen.